Im Folgendem sind die Vor- und Nachteile eines Flugzeugs mit E-Antrieb gegenüber einem Flugzeug mit Verbrennungsmotor dargestellt.

Vorteile Flugzeuge mit E-Antrieb:

- Sehr geringe Lärmemission (der Lärmwert für die Antares ist nach Kapitel X < 48 db (A) und ist dadurch nicht messbar)

- CO2 neutral, wenn Ökostrom genutzt wird

- Hohes Leistungsvermögen des Antriebs

- Antriebsleistung schnell verfügbar

- Antriebsleistung ist kaum dichteabhängig

- Hohe Systemzuverlässigkeit

- Einfache Bedienung

- Geringes Vibrationsniveau

- Wartungsaufwand und -kosten sehr gering

Nachteile Flugzeuge mit E-Antrieb:

- Motor Flugzeit ca. 3 h (zum Vergleich: 50 Minuten plus Reserve bei der Pipistrel Velis Electro)

- Konstruktionsbedingt höhere Masse der Tragflächen (die Batterie befindet sich in den Tragflächen)

- Aufladezeit >/= 2 Stunden

- Schnellaufladung </= 30 Min, wie im Pkw-Bereich üblich, bis heute nicht möglich

- Fehlende E-Lade-Infrastruktur an vielen Flugplätzen

- Fehlendes Gesamt-Recyclingsystem für Lithium-Ionen-Zellen

Lange Aviation verfügt aber bereits heute schon über eine Schnellladetechnologie für Kleinflugzeuge, die aus dem Automobilbau kommt. Auch existiert eine Insellösung für das Recycling der verwendeten Lithium-Ionen-Zellen, welche durch den Hersteller der Zellen realisiert wird.

Man kann unschwer erkennen, dass die umweltrelevanten Aspekte überwiegen, wie beispielsweise die Lärmemission und eine mögliche Null-CO2 Emission, wenn für die Aufladung der Batterie Ökostrom verwendet wird. Zudem wird der „Workload“ des Piloten durch eine einfache Bedienung enorm gesenkt, sodass er sein Augenmerk verstärkt auf flug- und sicherheitstechnisch relevante Aspekte richten kann, die das Fliegen sicherer machen. Auf der anderen Seite gibt es bei der Flug- und Aufladezeit im wahrsten Sinne „noch viel Luft nach oben“.

Allerdings fehlt noch immer, für alle Bereiche der E-Mobilität, ein Gesamt-Recyclingsystem für Lithium-Ionen-Zellen. Man geht im Moment von einem serienreifen Recyclingsystem in 10 Jahren aus. Weiterführende Informationen zu diesem Thema gibt es z.B. bei www.enargus.de.

Hier findet man den Hinweis auf das Forschungsprojekt CIRCULUS. Ziel ist die Entwicklung und der reale Aufbau eines wirtschaftlichen und ganzheitlich recyclingfähigen Li-Ionen-Energiespeichers für den mobilen und anschließenden stationären Einsatz.

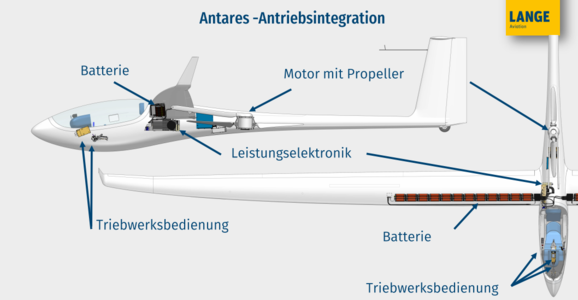

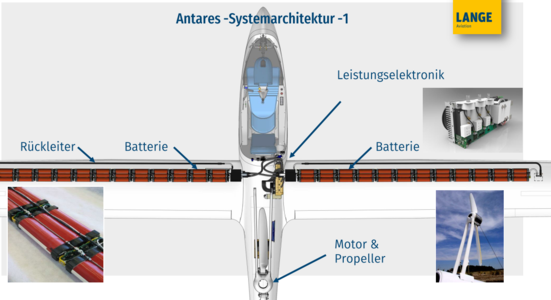

Die Konzeption der Hauptkomponenten des Antriebssystems

Das Antriebssystem besteht aus den folgenden Komponenten:

- Elektromotor und Leistungselektronik (Typ EA42)

- Antriebsbatterie

- Propeller

- Steuerungs- und Überwachungssystem

- Benutzerschnittstelle HMI (=Human Machine Interface)

- Elektrische Verbindungen, Kabel

Auslegung der Systemarchitektur

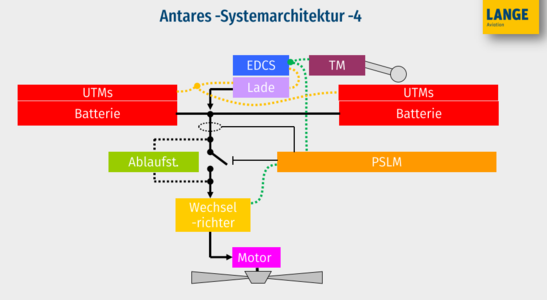

Bei der Auslegung der Systemarchitektur geht man zunächst davon aus, dass man einen Elektromotor über ein Batteriesystem und einen Wechselrichter mit Strom versorgt, der nur ein- und ausgeschaltet werden kann.

In der nächsten Auslegungsstufe kommen dann das TM (Throttle Modul = Einhebelbedienung) und das EDCS (Electronic Drive Control System = Bordrechner) dazu, um den Elektromotor in der Drehzahl stufenlos Regeln zu können. Um das Überlasten der im Wechselrichter eingebauten Kondensatoren bei direkter Beaufschlagung mit dem Strom aus den Batterien zu verhindern, kommen die Komponenten Vakuumschalter, PSLM (Power Switch und LEM Modul), sowie eine Ablaufsteuerung dazu. Dabei hat das PSLM zwei Aufgaben. Zum einen übernimmt es zusammen mit der Ablaufsteuerung ein geregeltes Aufladen der Kondensatoren im Wechselrichter und zum anderen misst es kontinuierlich den fließenden Strom. Steigt er über einen eingestellten Wert, wird der Stromfluss durch den Vakuumschalter sofort unterbrochen.

Durch das im Flugzeug eingebaute Ladegerät können die Batterien über Nacht an jeder Steckdose geladen werden. Zum Schutz und zur Pflege der Batteriezellen während des Ladens sind noch UTMs (Spannung-Temperatur Messmodule) vorgeschaltet, die kontinuierlich die Spannung und die Temperatur jeder einzelnen Batteriezelle messen und die Werte an den Bordrechner zur Auswertung weitergeben. Die Spannungsmessung ist aus Sicherheitsgründen redundant ausgeführt. Über ein GSM Modul kann der Pilot von zu Hause aus das Laden der Batterien starten. Liegt die Umgebungstemperatur nahe oder unterhalb des Gefrierpunktes vor dem Laden, werden die Batterien erwärmt, um das Laden batterieschonend durchzuführen und auch für einen eventuell anschließenden Flug gleich auf Idealtemperatur zu sein. Neben dem Laden können über das GSM Modul diverse weiter Batteriefunktionen, wie zum Beispiel Heizen der Batteriezellen ohne vorherigen Ladevorgang, Balancieren der Batteriezellen und Abruf von Statusinformationen ausgelöst werden.

Zwei BVMs (Ballast- und Ventilations- Module) befinden sich im äußerem Tragflächenbereich, am Ende der Batteriepakete und regeln die Belüftung im Falle des Ausgasens. Gleichzeitig wird damit auch der Wasserballast gesteuert.

Zum Schluss sei noch erwähnt, dass die gesamte Kommunikation über ein hochsicheres CAN-Bus-System geleitet wird.